|

Solutia de control

1. Planificator global

Pentru a compensa lipsurile sistemelor de control ierarhice si heterarhice, a fost ales conceptul de Sistem Holonic de Productie pentru modelarea si implementarea sistemului de asamblare in retea cu roboti, acesta fiind caracterizat de inteligenta artificiala, urmarirea produselor, controlul calitatii si toleranta la defect.

Modelul este inspirat din celulele de productie automate care contin una sau mai multe unitati de control, masini de procesare, dispozitive de manevrare a materialelor (roboti) si alte piese de echipament care functioneaza impreuna pentru a efectua operatiile necesare asupra pieselor care sosesc. Grupand partile hardware si software ale sistemului in functie de functionalitatea acestora si aplicand conceptul holonic si abordarea controlului descentralizat rezulta arhitectura din figura de mai jos pentru controlul sitemului multi-robot.

Fluxul informatiilor intre unitatile de control este intotdeauna bidirectional datorita naturii descentralizate a arhitecturii si aplicarii conceptului holonic de cooperare. Aceasta structura de asamblare este derivata din structura generala de productie, care este formata din urmatoarele 4 entitati:

-

Un nivel de Holoni de Comanda(OHp(δ),1≤p≤P) de lungimi diferite, corespunzand planurilor de asamblare calculate off-line pentru cele P produse finale;

- Doua tipuri de Holoni Resursa:

- Holon Robot(sau de asamblare a materialelor)( RHl',q), format din toate manipulatoarele robot , grippere si scule impreuna cu controllere, si care este responsabil pentru montarea, fixarea si sudara componentelor impreuna, si pentru a muta camerele montate pe brat in puncte de luat poze unde produsele sunt inspectate vizual.

- Holon Senzor(pentru urmarirea si verificarea produselor) (SHl'',q), format din sistemele de vedere ale masinilor si din dispozitivele de citire/scriere care sunt folosite pentru detectia pozitiei componentelor/subansablelor, controlul geometriei si urmarirea produselor pe palete.

-

O entitate care contine un sistem pentru monitorizare si baza de date a sistemului, responsabila cu monitorizarea ordinelor si a disponibilitatii resurselor in sistem, cat si cu operatiile deja executate.

-

Un Programator al Asamblarii Global, care genereaza planuri de asamblare de baza si alternative pentru toate produsele sub forma unor OH. Sistemul bazat pe cunostinte are inclus un algoritm si un mecanism de inferenta in care rolul activarii regulilor de productie, revenirii la partea algoritmica a programului si alocara taskurilor holonice tolerante la defect.

Planificatorul Global calculeaza off-line holonii OHp(δ),1≤p≤P la nivel de planuri de asamblare APp(δ) disponibile pentru produsele Ap,p∈P. O operatie Oi∈O din holonul de comanda p este executabila daca toate resursele necesare sunt definite ca operationale de catre cel putin un Ap,p∈P. Operatia Oi∈O este programabila la timpul t daca:

-

Nici o alta operatie(montare, inspectie) asupra aceluisi produs nu se mai efectueaza la timpul t;

-

Toate operatiile ce preced Oi au fost definitivate inainte de t;

-

Toate resursele necesare necesare planurilor de baza sau alternative APp(δ) necesare operatiei Oi sunt disponibile.

2. Aspecte de timp real

In arhitectura propusa, Planificatorul Global este de fapt o unitate de control care furnizeaza programe (optimale) pentru echipamentele de asamblare si conditionare atunci cand sistemul functioneaza in conditii normale. Planificarea este realizata in majoritatea cazurilor off-line: un set de ordine se va executa cu control online de catre un set de roboti prevazuti cu vedere artificiala, eventual minimizand/maximizand un anumit criteriu de performanta. Un ordin poate fi compus din mai multe operatii. Toti parametrii asamblarii se presupune ca sunt cunoscuti apriori; fiecare operatie urmeaza a fi executata de maxim un robot sau camera la un anumit timp. Initial, toti robotii se considera ca sunt operationali. Luand in considerare imaginea globala a sistemului si numarul de ordine in progres la un anumit timp, Planificatorul Global al operatiilor de asamblare elaboreaza programul sistemului sub forma unor planuri de asamblare(OH), dar nu impune acest program resurselor de tip robot sau senzor. Programele de productie elaborate de GAS (Global Assembly Scheduler) sunt tratate ca recomandari de catre entitatile de luare a deciziei. Daca apare o problema in procesul de productie(ex: defectarea unui controller) sistemul isi schimba modul de operare intr-unul online, unde holonii interactioneaza intre ei incercand sa rezolve problema in cel mai bun mod mosibil.

3. Descrierea holonilor

Conceptul holonic a fost definit de catre scriitorul si filozoful ungur Arthur Koestler, care a propus termenul de holon pentru a descrie o unitate de baza organizatorica in sistemele biologice si sociale [Koestler 1968]. Doua proprietati importante ale holonului fac din conceptul holonic un instrument de modelare adecvat in proiectarea atat a sistemelor de fabricatie cat si a sistemelor de manipulare a materialelor. In primul rand, autonomia ofera holonilordreptul de a lua decizii fara a consulta vreo entitate superioara. In al doilea rand, cooperarea permite holonilor sa comunice cu alti holoni asemenea pentru dezvoltarea de secvente de planificare mutual acceptate si executarea acestora.

Un plan de asamblare APp(δ) al produsului Ap este continut intr-un Holon de Comanda sub forma unui vector de tripleti, acesta specificand numarul operatiei Oi, timpul de procesare  al operatiei Oi folosind planul de asamblare δ si setul de resurse al operatiei Oi folosind planul de asamblare δ si setul de resurse  care proceseaza operatia Oi: care proceseaza operatia Oi:

APp(δ)=[...,(Oi,ti(δ),Ri(δ)),...],1≤i≤f unde Rp(δ)={r1q|i(δ),...,r5q|i(δ)},q∈Ql,l∈L,1≤i≤f. Planul de asamblare de baza este definit de δ=b, iar pentru δ=a avem planurile alternative(b=0, a=1,2,...).

In mecanismul holonic proiectat, operatiile de asamblare si control sunt executate de resurse de tip robot si senzor in urma unei evaluari algoritmice a cererilor primite de la OH. Programele individuale de asamblare APj(δ),1≤p≤P, create de GAS, sunt evaluate de nivelul Holonilor Comanda curent si de setul de reguli HOLON_MODE (timp real) din mecanismul de inferenta si apoi se face:

- Alegerea programului cu cel mai mic cost al resurselor

sau

- Relocarea resurselor daca cele programate nu sunt operationale

sau

- Reprogramarea operatiilor daca rezultatele executiei sunt negative sau inspectia vizuala impune acest lucru

Decizia finala asupra unui ordin de asamblare este facuta de managerul holonilor de comanda al ordinului dupa primirea ofertelor de la entitatile robot si senzor din sistem. Daca este necesar, schimbarile in programul realizat offline vor fi facute de holonii robot/senzor bazandu-se pe protocoalele de cooperare tolerante la defect.

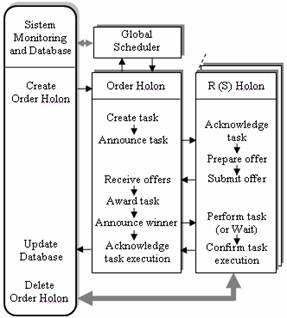

Alocarea unui task in modul de operare holonic.

Pentru fiecare ordin exista un holon dedicat, cu responsabilitati specifice, incluzand drepturi de a lua decizii finale despre resursele care vor executa operatiile ordinului. Aceasta decizie este luata de managerul noului ordin, conform propunerilor venite de la holonii resursa/senzor si GAS. Holonii resursa/senzor(RSH) au propriile decizii incorporate in ei, din moment ce ei sunt ponderati conform starii lor srlq si a incarcarii viitoare. Cand un ordin intra in sistem prima entitate care reflecta acest lucru este sistemul pentru monitorizare si baza de date (SMDB) care creeaza holonul comanda corespunzator. Acest holon comanda anunta noile operatii ale sarcinilor catre RSH si GAS, trimite toate informatiile legate de noul tip de asamblare, si impune un termen final pentru primirea ofertelor pentru conditionarea materialelor(ex: transport si manipulare, lipire, inspectare ...).

In implementarea planificatorului global am pornit de la modelul de referinta PROSA in care am definit functionalitatile fiecarui holon. Aceste functionalitati servesc la 3 lucruri: la planificarea offline (cand sistemul functioneaza normal, conform acestei planificari, fara caderi de resurse sau modificari de ultim moment ale productiei), la executia holonica de timp real (cazul in care se modifica ceva in sistem, iar planificarea este invalidata – Ex: o resursa devine inaccesibila sau la productia initiala a fost schimbata – lucru care duce la o licitatie intre resurse in care isi reasigneaza operatiile) si la executia propriu-zisa in care avand o planificare a operatiilor, obtinuta prin una din cele 2 metode de mai sus, se aloca efectiv operatiile pe resurse.

Mai jos sunt descrisi cei trei holoni propusi.

Holonul Ordin (Order Holon) contine informatia completa necesara executiei unui singur produs compusa din informatii produs, care dau procesul complet de fabricatie al produsului, informatii despre

resursele pe care se executa produsele, date necesare in timpul planificarii si metode necesare planificarii (functii care folosesc in algoritmul de planificare).

Holonul Produs (Product Holon) contine aceeasi informatie ca si Order Holon.

Holonul Resursa (Resource Holon) contine informatia care caracterizeaza resursa asociata la momentul de timp prezent si este compusa din informatii resursa, care caracterizeaza complet resursa la momentul curent de timp, informatii necesare in timpul planificarii/executiei si metode/functii care folosesc in algoritmul de planificare.

4. Toleranta la defect

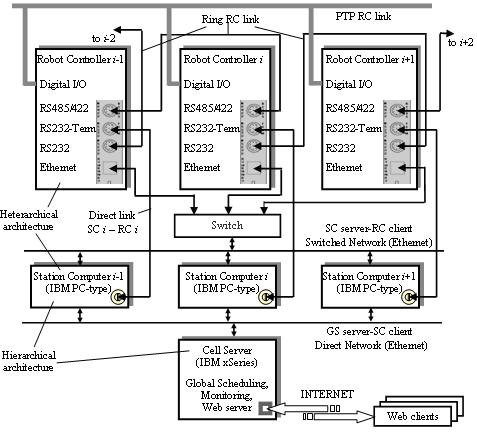

O contributie stiintifica semnificativa va consta in adaugarea tolerantei la defect sistemului de comunicatie al celulei. O arhitectura de comunicatie toleranta la defect este propusa in figura de mai jos, oferind redundanta atat la nivelul Controllerelor Statiilor (o avarie a oricarui Controller Robot CR este detectabila, iar sarcinile de productie pot fi replanificate unitatilor valide ramase) si la nivelul Calculatoarelor Statiilor CS (reproducerea bazelor de date din terminalele robot de tip IBM PC, reasignarea CS in cazul defectarilor individuale).

Clusterul de CS ce implementeaza nivele de control holonice, si anume Holonul Comanda (HC) si Holonul Manipulare Materiale (HMM) sunt interconectate la dispozitivele de prelucrare (Controllerele Robot) via serverul CS – Retea Ethernet Comutata, creand o arhitectura toleranta la defect heterarhica:

- Defectiunea unui Controller de Statie este detectata prin monitorizarea continua prin conexiuni directe seriale CSi – CRi si detemina in consecinta replanificarea ordinelor de productie pentru cele (n – 1) Controllere Robot valide ramase j, 1 ≤ j ≤ n, j ≠ i.;

- Daca unul din Calculatoarele de Statie se defecteaza, rolul acestuia este preluat de cele (n – 1) statii de lucru ramase valide, intrucat fiecare baza de date a unui CS este dublata si actualizata on-line in toate celelalte (n – 1) statii;

- Daca switchul de retea se defecteaza, comunicatia heterarhica intre SC si RC va functiona prin intermediul legaturilor directe SCi-RCi si a conexiunii in inel intre acestea.

Arhitectura de comunicatie toleranta la defect.

5. Implementarea tolerantei la defect

Datorita capacitatii de rulare intr-un timp relativ scazut pe un calculator cu dotari normale (procesor Intel Pentium 4) programul care implementeaza planificatorul offline a fost integrat in mecanismul de replanificare a productiei in cazul in care resursele isi schimba starea din disponibil in indisponibil si invers ca urmare a unei defectiuni sau a unei lucrari de reparatie.

Procesul de executie a productiei cu repalnificarea operatiilor si realimentarea posturilor in cazul defectarii resurselor sau epuizarii stocului

Ultima modificare 29.05.2008

|