|

Formalismele productiei distribuite

1. Descrierea atelierului de productie bazat pe ordine (joburi)

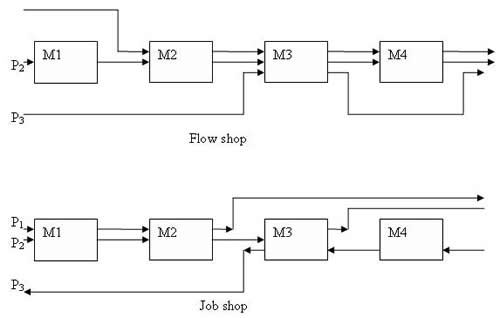

In teoria planificarii comenzilor pe masini, un set de ordine trebuie procesat de catre un set de masini astfel incat sa se minimizeze un anumit criteriu de performanta. Un ordin este compus din mai multe operatii. Toti parametrii masinilor se presupune ca sunt cunoscuti apriori. Fiecare operatie poate fi procesata de maxim o masina la un moment dat. In functie de modul in care produsele (ordinele) trec pe la masini, exista doua moduri de procesare, atelier bazat pe fluxuri de produse (flow shop) si atelier bazat pe ordine(job shop). In atelierul bazat pe fluxuri de produse toate produsele merg intr-o singura directie (exista un flux ordonat al al acestora), trecand de la o masina la alta, pe cand la atelierul bazat pe ordine(care se regaseste in cadrul acestui proiect) produsele pot merge in diferite directii(nu exista un flux ordonat); deasemenea, o masina poate fi vizitata de mai multe ori de aceeasi piesa. In ambele cazuri produsele nu trebuie sa treaca pe la toate masinile.

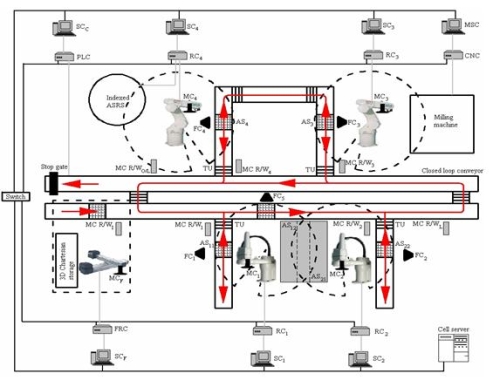

Sistemul de fabricatie proiectat va respecta figura de mai jos:

Celula de fabricatie.

Luand in considerare definitiile celor doua modalitati de prelucrare a produselor, in cadrul sistemului de fata avem de-a face cu un atelier de productie bazat pe ordine.

Ilustrarea celor doua moduri de prelucrare: flow shop si job shop.

2. Constrangeri de timp si de resurse

Avand un set de operatii putem defini niste relatii de precedenta (constrangeri) intre acestea. Operatorul ‘<’ ( Oi<Oj, unde Oi = operatia i) inseamna ca operatia Oi trebuie efectuata inainte ca operatia Oj sa inceapa. Cu alte cuvinte setul de operatii este ordonat de catre ‘<’. Un set de operatii ordonat de relatia de precedenta este reprentat ca un graf directionat in care nodurile corespund operatiilor si arcele corespund constrangerilor de precedenta. De asemenea, se pot defini si constrngeri de timp, ex: operatia Oi trebuie terminata in t unitati de timp.

3. Planuri de productie

Un plan de productie de baza de baza(cvasi-optimal) si mai multe planuri alternative(sub optimale) sunt generate sub forma unor Holoni de Comanda pentru fiecare produs. Resursele de asamblare si control care se regasesc in planurile alternative sunt cel putin partial diferite fata de resursele planului de baza. Planificatorul Global al Asamblarii (Global Assembly Scheduler) foloseste un algoritm euristic care foloseste urmatoarele notatii :

O = setul de operatii(asamblare, conditionare)

P = setul de produse finale

OAp = setul de operatii pentru asamblarea Ap , p∈P

L = setul tuturor tipurilor de resurse

Ql = setul de resurse de tipul l , l∈L

fi = timpul de finisare al operatiei oi, oi∈O

rti = timpul de procesare ramas pentru operatia oi, oi∈O

nsip = numarul de operatii succesive operatiei oi in produsul Ai,oi∈O,p∈P

niip = numarul de operatii imediate succesive(direct legate prin constrangeri de precedenta) care urmeaza operatiei oi din Ai,oi∈O,p∈P.

nuip = numarul de operatii neprocesate din produsul Ap corespunzand operatiei oi∈O,p∈P

t = timpul curent de programare.

rlq = resursa q de tipul l, q∈Ql , l∈L

Pentru problema asamblarii in retea, urmatoarele tipuri de resurse pot fi definite:

r1q = robot de asamblare, q=1,2: SCARA, q=3,4: articulat vertical;

r2q = gripper, q=1,2:2(3) numar de degete, q=3,4:profil de contact plat/concav;

r3q = efectorul terminal, q=1,2,3:nici unul/bolt/surubelnita;

r4q = dualitatea camera fizica-virtuala (PiVj), q=1,2,...,∑nvi,1≤j≤nvi, unde nvi = numarul camerei virtuale definite si instalate pentru fiecare camera fizica i,1<i<9;

r5q = cititor/inscriptor de pastile magnetice, q=1,2,3,4;

Resursa rlq este:

- operationala daca poate fi folosita dupa o intarziere finita Δlq, q∈Ql , l∈L , &Deltalq;

- disponibila daca Δlq=0;

- nefunctionala in celelalte cazuri.

Un plan de asamblare APp(δ) al produsului Ap este continut intr-un Holon de Comanda sub forma unui vector de tripleti, acesta specificand numarul operatiei oi, timpul de procesare ti(&delta) al operatiei oi folosind planul de asamblare δ si setul de resurse Ri(δ) care proceseaza operatia oi:

APp(δ)=[...,(oi,ti(δ),Ri(δ)),...],1≤i≤f unde Ri(δ)={r1q|i(δ),...,r5q|i(δ)},q∈Ql,l∈L,1≤i≤f. Planul de asamblare de baza este definit de δ=b, iar pentru δ=a avem planurile alternative(b=0, a=1,2,...). Din experimente a rezultat ca in majoritatea cazurilor avem ti(b)≤ti(a),oi∈O.

Planul de productie contine planurile de asamblare furnizate de la Planificatorul Global pentru fiecare masina. Luand in considerare imaginea globala a sistemului si numarul de ordine in progres la un anumit timp, Planificatorul Global elaboreaza programul sistemului sub forma unor planuri de asamblare(OH), dar nu impune acest program resurselor de tip robot sau senzor.

Ultima modificare 29.05.2008

|